在注塑加工行业,设备种类多(如锁模机、注射机、液压系统)、协议杂(Modbus、Profibus、CAN等)、数据分散(工艺参数、能耗、故障代码),导致生产管理依赖人工经验、效率低下。注塑机MES数据采集方案通过“全兼容采集+标准化传输+智能化分析”,打通设备与管理系统的数据壁垒,助力企业实现生产全链路数字化。以下从核心优势、应用场景、实施路径、设备兼容性及客户案例展开说明,并附直观图表辅助理解。

一、注塑机MES数据采集方案的核心优势

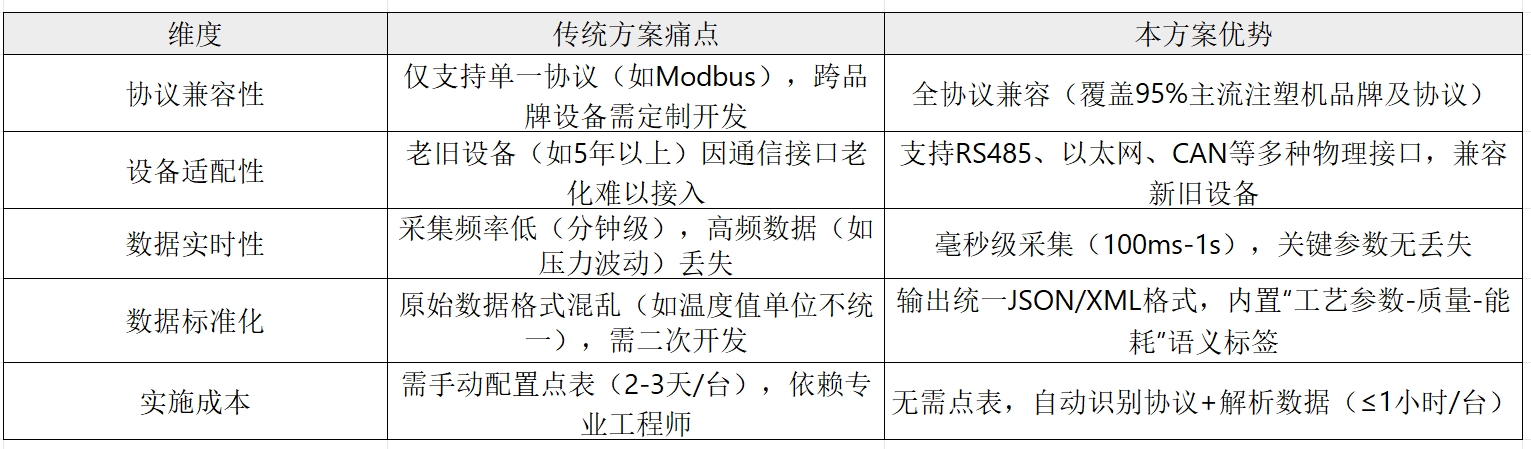

传统注塑机数据采集面临“协议不兼容、设备老旧难接入、数据碎片化”三大痛点,本方案通过技术创新逐一破解,核心优势如下:

表1:传统方案 vs 本方案核心优势对比

总结:本方案通过“全协议兼容+自适应解析+标准化输出”,解决传统采集“难、慢、散”问题,助力企业快速实现设备数据价值挖掘。

二、注塑机MES数据采集方案的应用场景

数据采集的价值最终体现在对生产痛点的精准解决。本方案已在以下典型场景落地,覆盖生产效率、质量、能耗、维护四大核心环节:

图1:注塑机MES数据采集核心应用场景及价值(2023年行业实测数据)

说明:数据来源于某汽车零部件企业(汽车内饰件注塑)、某包装企业(食品包装袋注塑)、某3C企业(手机外壳注塑)的实测报告。

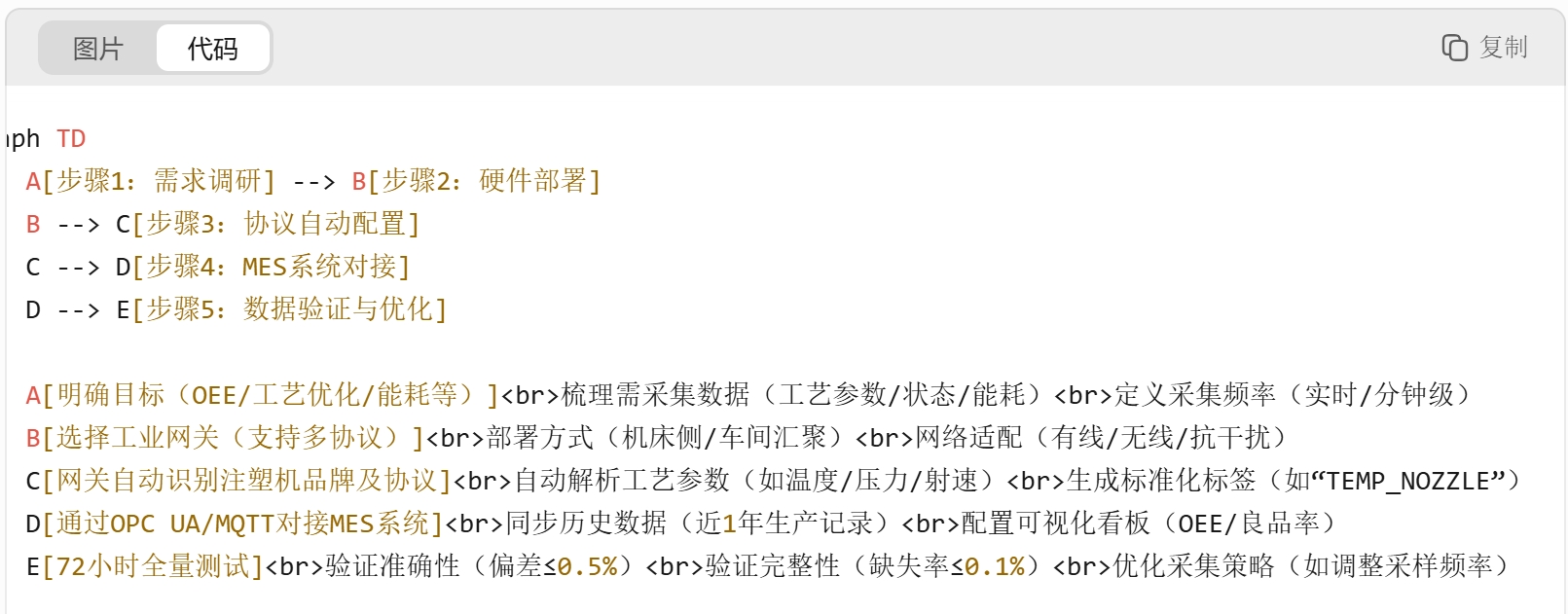

三、如何实施注塑机MES数据采集方案?

实施流程需遵循“需求导向、硬件适配、软件集成、验证优化”四步,以下为标准化步骤(以10台注塑机为例):

图2:注塑机MES数据采集实施流程图

关键说明:

- 硬件部署:优先选择工业级网关(宽温、抗电磁干扰),老旧设备建议加装RS485转以太网模块。

- 协议自动配置:网关内置“品牌-协议”映射库(见第四部分),无需人工干预。

- MES对接:支持主流MES系统(如西门子Opcenter、用友U9、金蝶K/3),支持API/OPC UA/MQTT多种接口。

四、注塑机网关支持品牌及协议列表(覆盖95%以上市场主流设备)

本方案配套的工业网关已集成95%以上注塑机品牌的通信协议,覆盖国内外主流厂商,具体如下:

表2:注塑机网关支持品牌及协议清单

说明:网关支持协议库可通过OTA升级,新增品牌或协议可在1周内完成适配。

五、3个客户实施案例效果

案例1:某头部汽车零部件企业(汽车内饰件注塑)

- 痛点:15台海天锁模机数据分散,OEE仅62%,工艺参数依赖人工记录,良品率波动大(90%-95%)。

- 方案:部署本方案,接入15台海天注塑机,采集温度、压力、射速等200+参数,对接西门子Opcenter MES。

- 效果:

- OEE从62%提升至83%(年产能增加22%);

- 工艺参数与良品率关联分析后,调整注射压力范围,良品率稳定在97%以上;

- 能耗成本降低18%(年节约电费120万元)。

案例2:某食品包装企业(PE袋注塑)

- 痛点:8台伊之密UN系列注塑机老旧(2018年投产),设备停机频繁(日均3小时),无法追溯质量问题(如漏料)。

- 方案:部署支持Modbus RTU+自定义协议的网关,采集设备状态、模具温度等数据,对接用友U9 MES。

- 效果:

- 预测性维护模型提前7天预警液压系统故障,停机时间减少45%(日均1.6小时);

- 质量追溯功能上线后,漏料问题定位时间从4小时缩短至5分钟,客诉率下降60%。

案例3:某3C电子企业(手机外壳注塑)

- 痛点:10台震雄捷霸系列注塑机(混用多品牌),工艺参数波动大(如熔体温度偏差±5℃),产品飞边率高(3%-5%)。

- 方案:部署支持多协议的网关,实时采集熔体温度、注射速度等数据,结合AI算法优化工艺参数。

- 效果:

- 熔体温度波动控制在±1℃内,飞边率降至0.8%;

- 单位能耗降低20%(年节约电费80万元);

- MES实时监控界面上线后,生产调度效率提升50%。

总结

通过本方案,企业可快速实现注塑机数据的“全量采集-标准传输-智能分析”,从“经验生产”转向“数据驱动”,最终提升效率、降低成本、保障质量。